Vollflutung war gestern!

Die Minimalmengenschmierung – auch Mikrodosierung, Mikrosprühtechnik oder Trockenbearbeitung genannt – ist eine sehr interessante Alternative zur herkömmlichen Nassbearbeitung. Insbesondere dann, wenn eine Kühlmittelpumpe ausgefallen ist, lohnt es sich, die Umrüstung der betroffenen Werkzeugmaschine auf Minimalmengenschmierung in Betracht zu ziehen.

Vorteile der Minimalmengenschmierung

- durchschnittliches Einsparpotenzial von 180 € / Monat und Maschine (*)

- einfache Installation

- saubere und trockene Werkstücke und Arbeitsplätze

- keine Entsorgung von Altmedien

- Schonung der Werkzeuge (ca. 30% längere Standzeiten)

- umweltfreundliche Technologie

- unsere Anlagen sind made in Europe

Lesen Sie hier mehr über die Vorteile der Minimalmengenschmiertechnik (MMS)

Lieferumfang Minimalmengenschmierung

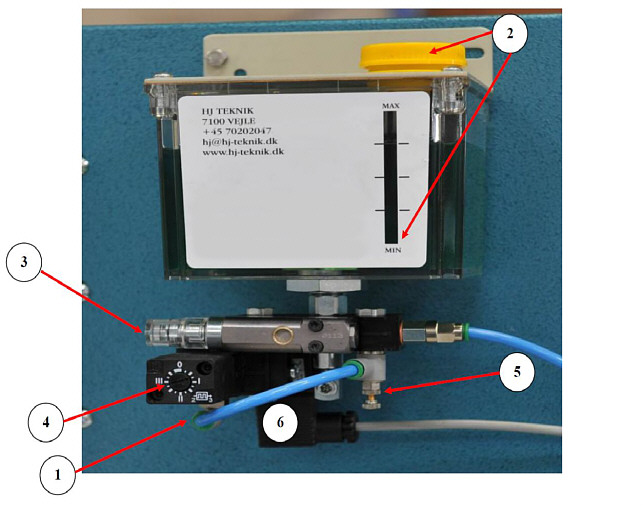

Unsere MMS-Anlagen werden komplett mit sämtlichen Zubehör und deutscher Montageanleitung (Step-By-Step-Bebilderung) inklusive 1 Liter des hochwertigen Schneidöles MSA-AME 507, wie auf dem nebenstehenden Foto zu sehen, geliefert und sind sofort einsatzbereit.

- Minimalschmiersystem

- 5 m Schlauchpaket

- 2 m el. Anschlussleitung

- Düse (Gabel- oder Loc Line Spitzdüse)

- 1 Liter Schneidöl MSA-AME 507

- Schrauben

- Step-By-Step-Anleitung

Minimalmengenschmierung Produkte

- Angebot!

Minimalmengenschmiersystem Typ S – vollautomatisch

Angebot 394,50 €zzgl. 9,40 € Versandkosten

Lieferzeit: sofort lieferbar

Ausführung wählen -

Minimalmengenschmiersystem Typ S2 – vollautomatisch

605,00 €zzgl. 9,40 € Versandkosten

Lieferzeit: sofort lieferbar

Ausführung wählen - Angebot!

Minimalmengenschmiersystem Typ W – vollautomatisch

394,50 €zzgl. 9,40 € Versandkosten

Lieferzeit: sofort lieferbar

Ausführung wählen -

Minimalmengenschmiersystem Typ W2 – vollautomatisch

605,00 €zzgl. 9,40 € Versandkosten

Lieferzeit: sofort lieferbar

Ausführung wählen

Montage eines Minimalmengenschmiersystems

Die Montage der Minimalschmieranlage ist denkbar einfach. Sie finden eine ausführliche und bebilderte Schritt-für-Schritt-Anleitung auf dieser Seite. Diese Anleitung liegt außerdem der Lieferung bei. Und sollte es dennoch Fragen geben, so erreichen Sie unsere deutsche Hotline werktags von 07.00 – 18.00 Uhr unter 04604 – 99 99 840 zum Ortstarif.

Minimalmengenschmierung installieren

1. Montageort

Montieren Sie die Anlage so an Ihrer Werkzeugmaschine, dass sie einerseits geschützt und andererseits gut erreichbar für den Maschinenführer ist. Die Montage erfolgt mittels zweier Gewindeschrauben, welche durch Schraubensicherung (z.B. Loctite) oder selbstsichernde Muttern gesichert werden sollten, um ein Lösen während des Betriebes zu verhindern.

Oft bietet sich als Montageort der Steuerschrank einer Werkzeugmaschine an, welcher die eingangs erwähnten Kriterien bzgl. Schutz und Erreichbarkeit gut erfüllt.

2. Befüllen der Anlage

Befüllen Sie die Anlage mit dem mitgelieferten Schmiermittel MSA-AME 507 und schließen Sie die 8 mm Druckluftleitung an (Betriebsdruck 5 – 7 bar). Es ist von Vorteil, ein Manometer (nicht im Lieferumfang enthalten) in die Druckluftleitung zu montieren, um einen konstanten Betriebsdruck zu gewährleisten – 6 bar sind optimal. Achtung: Der Tank der Anlage darf nie leer sein. Stellen Sie immer eine stete Versorgung mit Öl sicher!

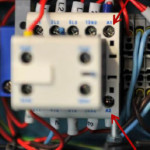

3. Elektrischer Anschluss

Öffnen Sie den Schaltschrank Ihrer Werkzeugmaschine und verbinden Sie die elektrischen Leitungen des Minimalschmiersystems mit dem Motorrelais im Schaltschrank (Kontakte A1 und A2) I. d.R. liegen hier 24 Volt AC oder DC an; die vorhandenen Leitungen verbleiben, sind dann also parallel zu denen des Minimalmengenschmiersystems angeschlossen. Stellen Sie sicher, dass die Steuerspannung, mit der das Motorrelais geschaltet wird, zu der des Minimalmengenschmiersystems passt. In seltenen Fällen wird das Motorrelais von Werkzeugmaschinen mit 230 V Wechselspannung geschaltet. Wir bemühen uns, stets das zu Ihrer Maschine passende Modell zu liefern. Es liegt jedoch in der Verantwortung des Kunden, dies zu kontrollieren.

4. Montage und Ausrichtung des Düsenblocks

Vorzugsweise demontieren Sie den Kopfblock Ihrer Säge, damit Sie es einfacher haben, die zwei Gewinde für die Montage der Anlage zu schneiden. Verwenden Sie Schraubensicherung (z.B. Loctite), um einen sicheren Sitz der Schrauben zu gewährleisten. Die Ausrichtung der Düsen – hier am Beispiel einer Bandsäge – muss so erfolgen, dass die Löcher im Düsenblock etwas über die Schneide des Sägeblattes zeigen. Die Bohrungen im Düsenblock sind in einem 45°-Winkel ausgeführt und leiten so den Sprühnebel stetig nach unten gegen die Schneide des Sägeblatts .

5. Verlegen der Schläuche

Verlegen Sie die Schläuche (kombinierter Luft – und Ölschlauch) zum Düsenblock. Achten Sie darauf, dass die Schläuche lang genug sind, um auch Gehrungs- und Gradschnitte ausführen zu können. Denken Sie daran, dass Sie es hier mit zwei Schläuchen zu tun haben und kürzen Sie diese erst zum Schluss! Falls möglich, so verlegen Sie die Schläuche innen im Bügel der Säge. Achten Sie darauf, dass diese frei laufen und nicht blockiert werden. Als letztes längen Sie die Schläuche auf das Endmaß ab und befestigen diese an der Düse. Achten Sie darauf, dass die Schläuche nicht zu kurz geraten und die Säge in beide Außenstellungen bewegt werden kann. Bei anderen Werkzeugmaschinen ist entsprechend zu verfahren.

Das war’s, fertig! Es folgt das Einstellen der Minimalmengenschmierung.

Einstellen der Minimalmengenschmierung

Die Angaben zum Einstellen des Minimalmengenschmiersystems sind beispielhaft für die Montage an einer Bandsäge mittlerer Größe. Die erforderliche Frequenz und insbesondere die Flüssigkeitsmenge sind dem jeweiligen Einsatzort der Anlage anzupassen. Generell gilt, dass je größer die zu benetzenden Flächen an Werkzeug und Werkstück, desto größer ist die benötigte Flüssigkeitsmenge. Sind Sie unsicher ob der korrekten Einstellung, dann rufen Sie uns an – wir helfen Ihnen gerne weiter.

- Druckluftanschluss (8 mm, Betriebsdruck 5 – 7 bar). Vorzugsweise wird ein Manometer montiert, um eine gleichmäßige Zerstäubung zu gewährleisten.

- Auffüllen des MSA-AME 50 Schmiermittel. Der Tank darf nicht leergefahren werden.

- Einstellen der Flüssigkeitsmenge. Drehen Sie die Schraube gegen den Uhrzeigersinn ganz heraus und danach 15 Klicks hinein (4 Klicks per Umdrehung)

- Frequenz der Pumpentätigkeit. Stellen Sie diese auf ca. 0.9, so dass der Stempel etwa alle zwei Sekunden eine Impuls erhält.

- Luftzufuhr zur Düse. Die Einstellung erfolgt derart, dass der Sprühnebel das Werkzeug sicher und kräftig benetzt. Denken Sie daran, die Kontermutter anzuziehen.

- Versorgungsspannung von der Werkzeugmaschine kommend, i.d.R. 24 VDC oder 24 VAC oder 230 VAC.