Jedes Jahr kommt es aufgrund unsachgemäßer Installation zum Ausfall von SA-Pumpen. Die hier aufgezeigten zwei Fehler sind die Ursache für 95% aller Fälle.

Fehler #1 – falscher elektrischer Anschuss

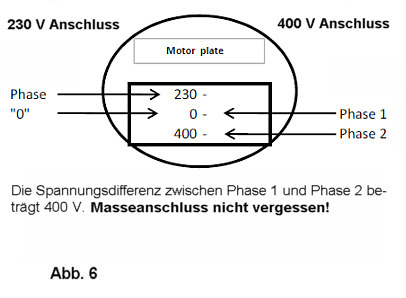

Die Pumpen vom Typ SA sind mit einem Einphasenmotor bestückt, welcher entweder zwischen zwei Phasen angeschlossen wird (U = 400 VAC), oder an einer Phase und dem Nullleiter (U = 230 VAC). Da nur zwei Drähte angeschlossen werden müssen, glauben viele, dass zwischen den Anschlussdrähten 230 Volt liegen. Bei 90% aller Bandsägen beträgt die Spannungsdifferenz jedoch 400 Volt zwischen den beiden Drähten (zwei Phasen, siehe Grafik ). Es ist unbedingt darauf zu achten, dass die Pumpe entsprechend angeschlossen wird. Also: Vor dem Anschluss Spannung messen!

Vor dem Anschluss Spannung messen!

————————————————————————————————————————

Fehler #2 – Zu hoher Kühlmittelstand

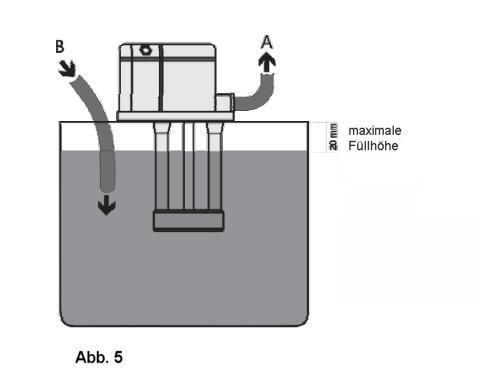

Es ist wichtig, dass der Kühlflüssigkeitsspiegel nie höher als 2 cm unter Flanschhöhe ansteigen kann. Falls Kühlflüssigkeit in die Lager eindringt, kommt es schließlich mit elektrischen Teilen in Kontakt und der Motor wird zerstört werden.

Eine Lösung kann sein, ein Loch in die Seite des Tanks zu bohren, damit es nicht zum Überfüllen des Tanks kommen kann, oder Abstandshalter unter dem Flansch zu montieren, damit der gesamte Motor so um 2 cm angehoben wird.

Fehler #3 – Zu niedriger Kühlmittelstand

Das versteht sich ja beinahe von selbst und dürfte in der Praxis kaum vorkommen, da es auffallen dürfte, wenn die Pumpe aufgrund eines zu niedrigen Füllstandes kein Kühlschmiermittel mehr liefert. Auch wenn unsere Pumpen konstruktionsbedingt das Trockenlaufen recht gut wegstecken, so kann auch eine unserer Pumpen, die über einen längeren Zeitraum trocken läuft, überhitzen und Schaden nehmen.