Sägen, bohren, schneiden, fräsen…

…ohne Kühlschmierstoffe ist das in der Metallbearbeitung kaum denkbar. Kühlschmierstoffe werden in der metallverarbeitenden Industrie und dem metallverarbeitenden Gewerbe eingesetzt, um Verschleiß an Werkzeugen und Schäden an Werksstücken zu verhindern bzw. zu minimieren. Die Aufgabe einer Kühlschmierstoffpumpe ist es, das Kühl-Schmiermittel aus einem Reservoir zum Werkzeug zu befördern .

Bei der Bearbeitung von Metallen entstehen erhebliche Mengen thermischer Energie, welche vor allem die Werkzeuge schädigen können.

Kühl-Schmiermittel verringern den Verschleiß erheblich. Sie reduzieren zum Einen die Reibung zwischen Werkzeug und Werkstück erheblich, was die Entstehung von Wärme per se reduziert. Zum Anderen wirken sie durch Verdunstung und Abfuhr der thermischen Energie kühlend.

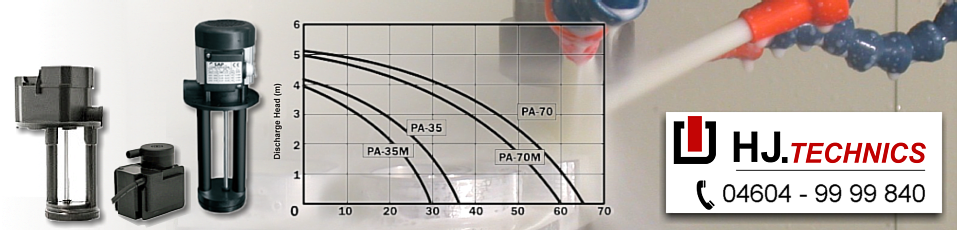

Das Fördern des Kühlschmierstoffes übernimmt eine Pumpe, welche üblicherweise elektrisch angetrieben wird. Sie befindet sich meist montiert auf – seltener im – Kühlmittelreservoir unter oder neben der Werkzeugmaschine. Im ersten Fall spricht man von Eintauchpumpen, im zweiten von Tauchpumpen. Eintauchpumpen kommen wesentlich häufiger zum Einsatz.

Kühlschmierstoffpumpen sind in der Regel als Impeller- seltener als Kreiselpumpen ausgeführt. Sie sind so aufgebaut, dass der elektrische Antrieb und Anschlüsse im oberen Teil – dem Kopf – der Pumpe untergebracht sind. Das eigentliche Pumpengehäuse, welches meist einen Impeller beherbergt, befindet sich im Fuß der Pumpe. Der Impeller wird über eine Welle vom Elektromotor im Kopf angetrieben. Durch die Ansaugöffnung wird das Kühlmittel über einen Kanal und einen via Stutzen angeschlossenen Schlauch an den Einsatzort befördert.

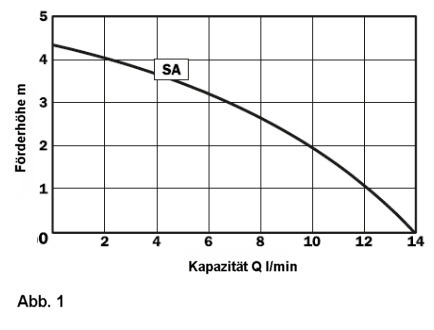

Das Foto zeigt eine an einer Standbohrmaschine eingesetzten Kühlschmierstoffpumpe vom Typ SA des Herstellers SAP, welche auf einen Tank montiert ist. Es handelt sich hier um eine Eintauchpumpe kleinerer Bauart, welche bei einer Förderhöhe von ca. 1,5 m eine Kapazität von etwa 11 l/m aufweist, vergleiche Abbildung 1.